ニュージ製作所

(海外生産拠点)Production Facilities

海外生産で一番怖いのは、価格ではなく「品質が読めないこと」。

当社の海外拠点(中国)は 射出・押出・ブロー成形を一気通貫で対応し、立上げ〜工程内〜出荷前検査まで、品質がブレない管理体制を設計します。

海外の生産体制

(拠点概要)

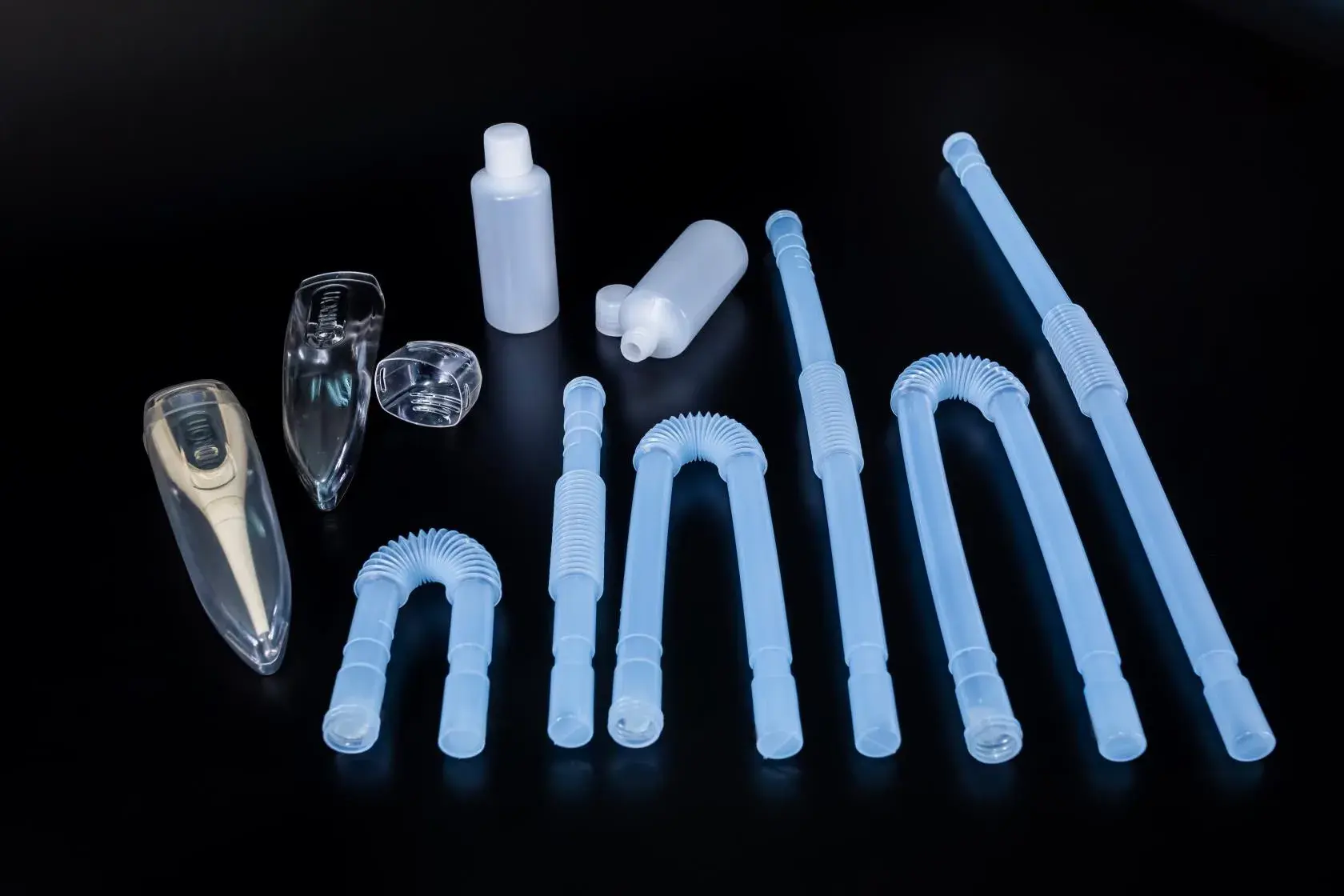

海外拠点(中国)では、樹脂成形品の試作〜量産に対応しています。

射出・押出・ブローを中心に、二次加工や出荷形態まで含めて、

量産品質を前提とした生産計画・検査設計をご提案します。

樹脂射出・押出・ブロー成形

| 射出成形: | 部品・カバー・機構部品など |

|---|---|

| 押出成形: | 形材・チューブ・連続成形品 |

| ブロー成形: | 中空形状・容器形状 |

| 二次加工: | 組立/印刷/梱包(案件ごとに設計) |

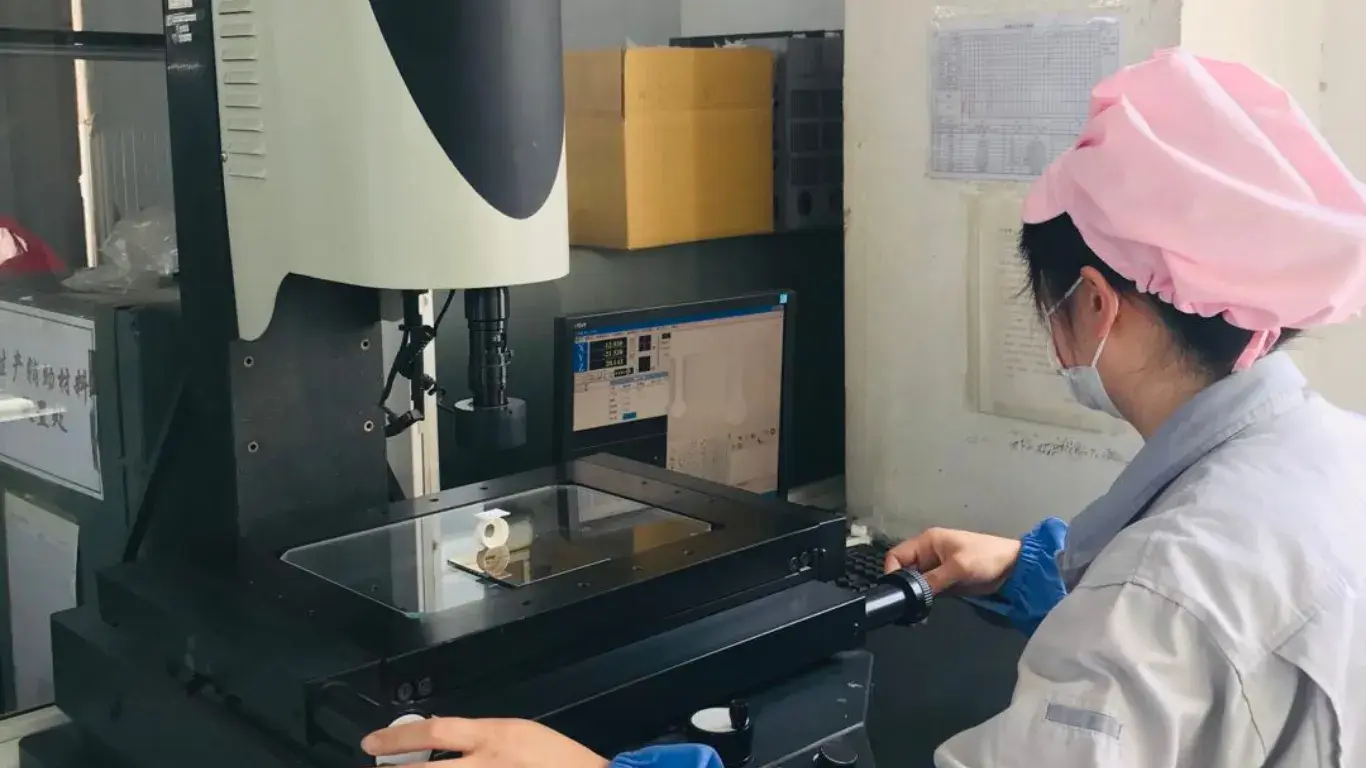

海外生産を“現地任せ“にしない品質管理

量産は「作れる」より「同じ品質で作り続けられる」が重要です。

当拠点は、初期流動・工程内・出荷前検査の3点で品質を設計し、

仕様・公差・外観基準に合わせた“管理の型“を構築します。

立上げ品質(初期流動)

条件出し/基準化/重要特性の合意

工程内品質(作り込み)

重要寸法・外観・機能のチェックポイントを工程に埋め込む

出荷前検査(最終ゲート)

ロット判定・記録・不適合の封じ込め

品質管理の仕組みごと、海外拠点で実装します。

仕様変更・立上げ・量産移行に強い“対応力”

海外調達は「途中で条件が変わる」ことが前提です。

当拠点は、仕様変更時の影響(品質・納期・コスト)を整理し、

量産条件の再設計まで含めて、安定供給を支援します。

仕様変更

材質/外観基準/公差変更の影響整理(品質・コスト・納期)

立上げ

初期流動の検査設計、工程内管理点の設定

量産

ロット管理、出荷前検査、報告フォーマット運用

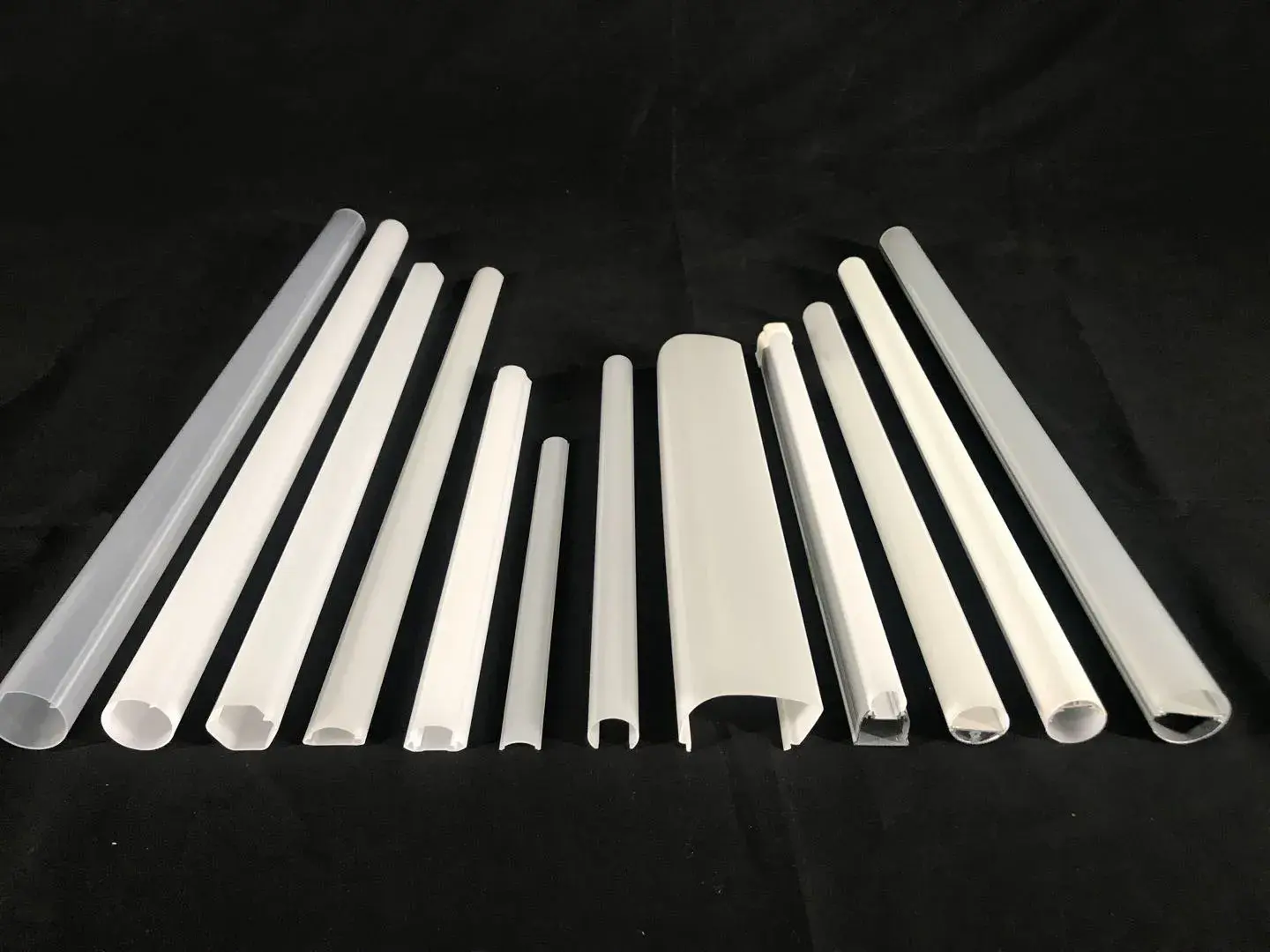

生産実績

(樹脂成形)

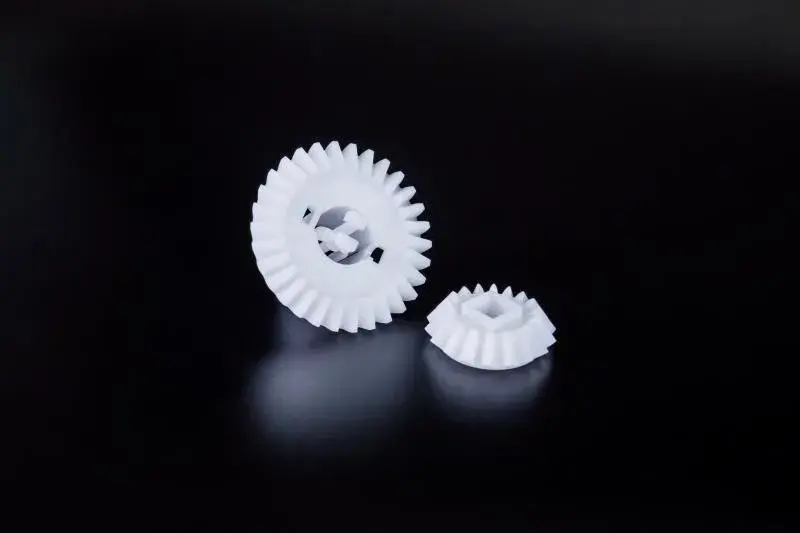

樹脂成形は、用途・形状・要求品質によって難易度が大きく変わります。

当拠点では、量産品質を見据えた条件設計と管理体制を整え、継続供給を実現しています。

工業用途の樹脂成形部品(外観・寸法・機能要件)

押出形材(長尺・連続品)

ブロー成形品(中空・容器形状)

成形+組立+梱包(出荷形態まで)

※守秘義務の範囲で公開できない実績は、NDA締結後に個別共有可能です。

設備・対応技術

射出17台(40〜388t)+押出8台+ブロー3台。設備と検査が揃っているから、品質で勝負できます。

主な保有設備

| 設備名 | サイズ | 台数 |

|---|---|---|

| 射出成形機 | 40t(立式) | 1台 |

| 射出成形機 | 60t | 2台 |

| 射出成形機 | 90t | 3台 |

| 射出成形機 | 100t | 1台 |

| 射出成形機 | 120t | 2台 |

| 射出成形機 | 160t | 4台 |

| 射出成形機 | 220t | 1台 |

| 射出成形機 | 250t | 1台 |

| 射出成形機 | 368t | 1台 |

| 射出成形機 | 388t | 1台 |

| 押出機 | φ45 | 4台 |

| 押出機 | φ50 | 2台 |

| 押出機 | φ65 | 2台 |

| 押出機 | φ90 | 1台 |

| ブロー成形機 | φ50 | 1台 |

| ブロー成形機 | φ55 | 1台 |

| ブロー成形機 | φ75 | 1台 |

| 三次元測定機 | - | 1台 |

| 投影機 | - | 1台 |

| 絶縁検査機 | - | 1台 |

| 耐圧検査機 | - | 1台 |

生産体制|品質が安定する“運用設計“を整え生産

品質は設備よりも、「工程をどう回すか」で決まります。

当拠点では、管理点・検査基準・記録・不適合対応を標準化し、

海外生産でも品質がブレない運用体制を構築します。

| 勤務体制 | 生産能力 | 外注活用 | 緊急対応 |

|---|---|---|---|

| 日勤対応(8:00〜17:00) ※増員・シフトは状況により調整可 |

小ロット〜量産まで対応 (数量・稼働条件は案件ごとに調整) |

表面処理・追加工など、工程特性に応じて柔軟に連携 | あり (納期影響の最小化を優先し、優先手配・段取り替えで対応) |

対応体制|量産・品質の意思決定を早くする

海外生産は「意思決定の遅さ」が品質リスクになります。

当拠点は、現場判断を早めるための体制と連携フローを整備し、

立上げ・品質課題の潰し込みをスピード感を持って進めます。

組織体制

| 従業員数 | 31名 |

|---|

海外拠点でも同一品質を実現

品質のばらつきや手戻りは、コストだけでなく納期・信頼にも直結します。

当拠点では、本社基準の標準化と運用定着により、安定生産と再現性の高い品質を目指します。

海外拠点の品質・生産を安定させる仕組み

- 標準作業と教育の統一

作業手順・検査ポイントを標準化し、教育内容も共通化。担当者が変わっても品質が崩れない体制を整備します。 - 工程内品質の見える化

不良・手戻りを工程ごとに把握できるよう、記録・判定基準を統一。問題の早期発見と再発防止を実現します。 - 変更管理(図面・仕様・条件)

図面変更・材料変更・工程変更をルール化し、周知・承認・記録まで一貫管理。伝達ミスによる手戻りを防ぎます。 - 監査と是正のサイクル運用

定期監査で“できている前提“を排除し、逸脱の検知と是正を仕組みに。現場改善が止まらない運用を構築します。 - データ運用の定着(帳票・記録)

紙・Excelの属人管理を整理し、必要最小限の記録を統一。品質判断と改善判断の材料を揃えます。

品質基準の統一

- 検査基準・判定ルールを本社と統一

- 不良の分類(原因・現象)を揃えて再発防止を高速化

- 品質データのレビュー会を定例化し、改善を止めない

安定生産の仕組み化

- 工程条件を標準化し、ばらつきを抑制

- 重要工程を重点管理し、異常を早期に検知

- トラブル発生時の対応フローを明確化し、復旧を迅速化

サプライチェーン連携

- 仕入先・外注先との品質条件を明文化

- 変更・遅延・不具合を共有する運用ルールを整備

- 納期と品質の両立を“仕組み“で支える体制を構築

樹脂成形の量産・品質管理でお困りならご相談ください

海外工場、「見えているつもり」で進めていませんか?

量産立上げ/工程内品質/出荷前検査を、仕組みで回します。

よくあるご相談

- 量産で外観不良・寸法不良が減らない

- はい、量産段階で不良が止まらないケースは多く見受けられます。

工程条件・金型状態・治具精度・検査基準を一つずつ分解し、

「どこでバラつきが生まれているのか」を特定したうえで、

再現性のある条件へ落とし込む改善提案を行っています。

一時的な対処ではなく、量産で安定する仕組みづくりまで対応可能です。

- 立上げフェーズで失敗したくない

- 立上げ段階での失敗は、後工程や量産コストに大きく影響します。

当社では試作・初期流動の段階から関与し、

設計意図と現場条件のズレを早期に洗い出します。

量産前に「不安要素を潰し切る」ことを重視した支援を行うため、

手戻りや想定外のトラブルを最小限に抑えることが可能です。

- 現地任せで不安、検査・報告の型が欲しい

- はい、その不安は非常によく分かります。

現場判断に依存せず、誰が見ても状況が分かるよう、

検査項目・判定基準・報告フォーマットを整理し、

再現性のある「検査・報告の型」を構築します。

属人化を防ぎ、社内外で共有できる状態を目指します。

- 押出・ブローも含めて一括で相談したい

- はい、工程単体ではなく、前後工程を含めた全体最適の視点で対応します。

押出・ブローそれぞれの特性を踏まえながら、

条件設定・品質リスク・量産時の注意点まで整理し、

「つながりのある工程設計」としてご提案します。

窓口を一本化したい場合も安心してご相談ください。